Dat smeer- en hydraulische olie een reinheidsgraad moeten hebben die past bij de applicatie, is velen bekend. Maar ‘reinheid’ is in veel meer gevallen van belang dan bij olie alleen. Machines en apparatuur in fabrieken en werkplaatsen zijn bijvoorbeeld in praktisch alle gevallen (sterk) vervuild door stof, oliesporen, vet en andere materie die er niet thuishoort. Dit lijkt misschien alleen een visueel aspect, maar niets is minder waar. Lees hier wat de gevolgen kunnen zijn maar ook hoe het reinigen van een machine eenvoudig is mee te nemen in het onderhoudsplan.

‘Good housekeeping’ is een term die ook in de industrie een veel gehoorde kreet is. Zorgen dat het schoon en netjes is in de verschillende werkruimten. Dit werkt niet alleen prettiger maar voorkomt ook fouten én stimuleert veilig werken.

Op veel productie- en werklocaties is het vaak nog wel aardig gesteld met de term ‘netjes’. Componenten en materialen liggen geordend in de schappen en de vloeren zijn leeg en toegankelijk voor werknemers en ander rollend materieel.

De apparatuur en machines daar in tegen zijn vaak stoffig, resten van olie en/of vet hangen aan smeernippels als ook resten koel- en smeermiddel zijn terug te vinden op het oppervlak van tanks en overige machine delen.

Gevolgen

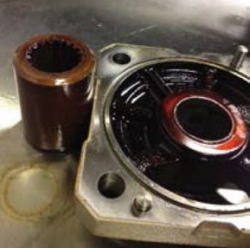

Buiten het feit dat het er eventueel voor bezoekende klanten niet al te fraai uitziet, betekenen de hangende druppels olie, vet en restanten van stof en zand aan een smeernippel dat zich hier vuil verzamelt wat bij een volgende smeerbeurt mee naar binnen wordt gedrukt. Dit vuil verspreidt zich vervolgens door de component, draagt hier bij aan een overmatige slijtage en ten slotte tot een vroegtijdig falen van deze component. Bovendien kan het leiden tot onregelmatigheden in het productieproces en hiermee afkeur van producten.

Daarnaast is vuil een uitstekend middel om eventuele mankementen aan machines en apparaten te verbloemen. Ze worden hiermee letterlijk onzichtbaar en dus ook niet opgemerkt tijdens eventuele onderhoudsinspectie rondes. Ook hier kan dit leiden tot voortijdige uitval van een machine of storingen.

Gevaren

Naast vervroegde uitval of extreme slijtage aan equipement kan vervuiling tot andere gevaarlijk situaties leiden.

Door olieresten op de vloer kunnen mensen uitglijden terwijl stof of olieresten op warme of hete oppervlakken (elektromotoren of daar waar veel wrijving optreedt) kunnen leiden tot brand dan wel stofexplosies in de productieomgeving.

Oplossing

Een probleem erkennen is vaak al de halve oplossing en dat geldt zeker in dit geval. Reinigen dus. Veel extra werk? Dat hoeft niet. Wanneer machines nooit eerder zijn gereinigd is het goed om hiervoor een aparte onderhoudsronde in te plannen waarin dit gebeurt en zo een optimale 0-situatie te realiseren.

Deze staat is vervolgens vaak goed bij te houden door tijdens een smeerronde een doek en een goede reiniger mee te nemen en de verschillende machine onderdelen rustig en met beleid te ontdoen van vervuiling.

Reinig in elk geval nooit met water en gebruik het moment van reinigen direct om te inspecteren hoe het betreffende onderdeel eruit ziet en níet alleen om te kijken of er smeervet moet worden toegevoegd. Een vast onderdeel in het eerstelijns onderhoud dus waarmee op eenvoudige wijze een bijdrage wordt geleverd aan een betrouwbaar productieproces en een hoge beschikbaarheid van het machinepark.

Juist door het periodiek bijhouden van deze cruciale reinigingen zullen olieniveau inspecties als ook visuele inspecties veel eenvoudiger en dus ook sneller plaats kunnen vinden, waarbij de aangereikte inspectieverslagen vele malen nuttiger en bruikbaarder zijn dan u tot dusver gewend was.

Download hier de nieuwsbrief